Les protocoles d'automatisation industrielle constituent l'épine dorsale de la communication entre les appareils dans les environnements industriels modernes. Ils facilitent l'échange de données fluide entre une large gamme d'appareils, tels que les automates programmables, les capteurs, les commutateurs industriels et les contrôleurs.

Dans cet article, vous trouverez les 10 principaux protocoles d'automatisation industrielle qui alimentent les usines, les centres de données et les systèmes de fabrication à grande échelle, notamment Modbus, Profinet, Ethernet/IP, et d'autres.

Qu'est-ce qu'un protocole de communication industrielle ?

Un protocole de communication industrielle définit les règles et normes qui régissent la transmission de données entre les appareils d'un système d'automatisation industrielle. Ces protocoles sont essentiels pour garantir une communication fiable, sécurisée et efficace dans les environnements industriels.

Pourquoi les protocoles de communication sont-ils importants dans l’automatisation industrielle ?

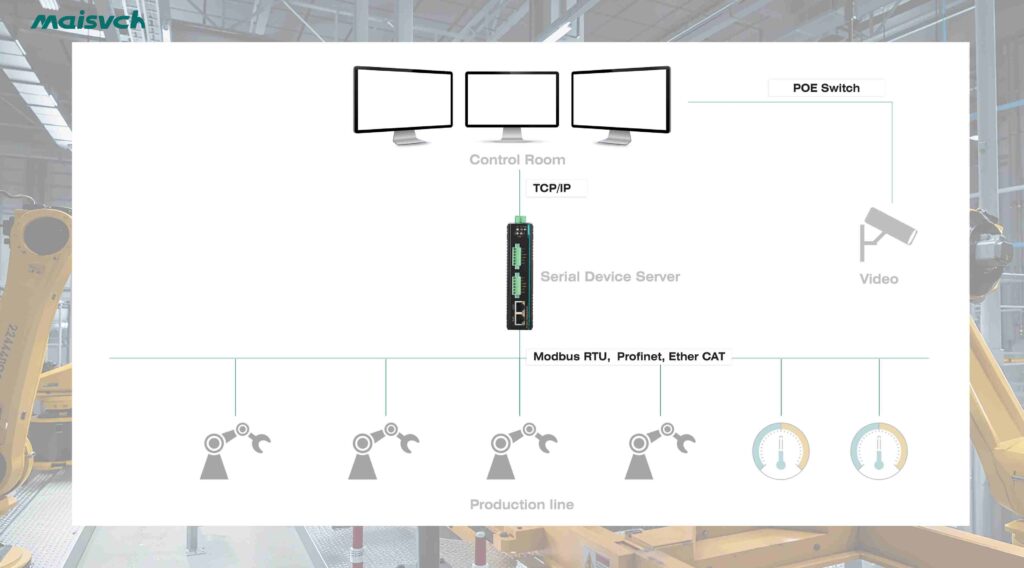

Dans l'automatisation industrielle, les protocoles de communication constituent la base de l'interopérabilité des appareils, du transfert de données en temps réel et de la communication sécurisée entre les machines et les systèmes de contrôle. Que vous travailliez avec Protocole série Modbus, Protocole industriel Ethernet/IP, ou toute autre norme, ces protocoles garantissent que vos appareils fonctionnent ensemble de manière transparente.

Comparaison des 10 protocoles de communication les plus courants dans l'automatisation industrielle

Le tableau ci-dessous compare le type de communication, la vitesse, la capacité en temps réel et les cas d'utilisation typiques sur Modbus RTU/TCP, Ethernet/IP, PROFINET, HART, bus CAN, PROFIBUS, DeviceNet et BACnet.

Comparaison des protocoles de communication industriels

| Protocole | Type de communication | Vitesse | Contrôle en temps réel | Cas d'utilisation courant | Caractéristiques du protocole |

|---|---|---|---|---|---|

| Modbus RTU | Série (RS485) | Faible | Non | Systèmes de petite et moyenne taille | Simplicité, faible coût |

| Modbus TCP/IP | Ethernet | Haut | Oui | Réseaux à grande échelle | Haut débit, grands réseaux |

| Ethernet/IP | Ethernet | Haut | Oui | Fabrication, contrôle en temps réel | En temps réel, à grande vitesse |

| Profinet | Ethernet | Haut | Oui | Automatisation d'usine en temps réel | En temps réel, fiable |

| CERF | Analogique + Numérique | Moyen | Oui | Automatisation des processus | Communication hybride |

| Bus CAN | Bus CAN | Moyen | Oui | Automobile, Embarqué | En temps réel, fiable |

| Profibus | Bus de terrain | Haut | Oui | Automation | Protocole de bus de terrain |

| DeviceNet | Bus CAN | Moyen | Oui | Contrôle industriel | Flexible et évolutif |

| BACnet | Ethernet | Moyen | Oui | Systèmes de construction | Automatisation des bâtiments |

| Modbus série | Série (RS232/RS485) | Faible | Non | Systèmes de base | Simple et peu coûteux |

1. Protocole de communication Modbus RTU

Modbus RTU est l'un des protocoles de communication les plus anciens et les plus utilisés en automatisation industrielle. Il utilise la communication série (RS485) pour connecter des appareils tels que des automates programmables, des capteurs et des IHM. Malgré son âge, Modbus RTU reste un choix fiable pour les systèmes où la simplicité et la mise en œuvre à faible coût sont essentielles.

Avantages de Modbus RTU :

- Facile à mettre en œuvre et rentable.

- Pris en charge par une large gamme d'appareils.

- Fonctionne bien dans les systèmes industriels de petite et moyenne taille.

Principaux cas d'utilisation :

- Systèmes de contrôle industriels.

- Surveillance à distance des appareils.

- Intégration de systèmes SCADA.

Pour une compréhension approfondie du fonctionnement de Modbus RTU et de ses applications, lisez le guide complet sur la communication Modbus RTU.

2. Protocole de communication Modbus TCP/IP

Modbus TCP/IP est une extension de Modbus RTU fonctionnant sur Ethernet, ce qui le rend plus rapide et plus adapté aux réseaux de grande taille. Il est idéal pour les industries nécessitant un transfert de données à haut débit entre plusieurs appareils sur un réseau local (LAN).

Principales caractéristiques de Modbus TCP/IP :

- Basé sur Ethernet, offrant une vitesse et une portée supérieures.

- Compatible avec les réseaux industriels modernes.

- Prend en charge plusieurs appareils dans des systèmes à grande échelle.

Vous pouvez élargir votre réseau grâce à notre polyvalence Serveurs série, garantissant un transfert de données fiable via des connexions série.

Pourquoi choisir Modbus TCP/IP ?

Si votre système nécessite une communication plus rapide et prend en charge les réseaux Ethernet, Modbus TCP/IP est une excellente option, en particulier dans protocoles Ethernet industriels.

3. Protocole Ethernet/IP

Ethernet/IP (Ethernet Industrial Protocol) est un protocole Ethernet industriel largement utilisé, conçu pour le contrôle et la surveillance en temps réel dans les environnements de production. Il assure un échange de données transparent entre les contrôleurs, les périphériques d'E/S, commutateurs Ethernet et d'autres systèmes. Il repose sur le protocole Ethernet standard, ce qui le rend hautement évolutif et compatible avec l'infrastructure réseau existante.

Avantages d'Ethernet/IP :

- Transmission de données à haut débit.

- Prise en charge du contrôle et de la surveillance en temps réel.

- Intégration transparente avec les réseaux Ethernet existants.

Comparaison des protocoles Ethernet industriels

Par rapport à Modbus TCP/IPEthernet/IP offre des fonctionnalités plus robustes pour les environnements industriels complexes. Par exemple, Ethernet/IP est spécialement conçu pour gérer des transactions de données volumineuses en temps réel, ce qui en fait un choix privilégié dans des secteurs tels que la construction automobile et le contrôle des processus.

4. Protocole de communication Profinet

Profinet est un puissant protocole Ethernet industriel couramment utilisé dans l'automatisation industrielle et le contrôle des processus. Il offre une communication rapide et fiable pour l'échange de données en temps réel et est largement adopté en Europe et au-delà.

Fonctionnalités de Profinet :

- Communication de données en temps réel.

- Connectivité haut débit pour les systèmes de contrôle industriels.

- Support étendu de Siemens et d'autres grands fabricants.

Profinet contre Modbus TCP/IP

Alors que Modbus TCP/IP est largement utilisé pour la communication industrielle de base, Profinet fournit des fonctionnalités plus robustes pour une automatisation haute performance et un contrôle en temps réel.

5. Protocole de communication HART

CERF (Highway Addressable Remote Transducer) est un protocole hybride combinant communication analogique et numérique. Il est largement utilisé pour l'automatisation des processus dans des secteurs tels que le pétrole et le gaz, la chimie et le traitement des eaux.

Avantages du protocole HART :

- Prend en charge les signaux analogiques et numériques.

- Très fiable pour le contrôle des processus.

- Utilisé dans les industries critiques nécessitant une disponibilité élevée.

6. Protocole de bus CAN

Bus CAN (Controller Area Network) est un protocole multimaître conçu pour le contrôle en temps réel des systèmes embarqués. Il est couramment utilisé dans les applications automobiles et industrielles où la communication en temps réel est essentielle. Optimisez votre système d'automatisation industrielle avec Convertisseurs CAN-Bus pour une intégration facile de différents protocoles.

Caractéristiques principales :

- Communication en temps réel pour systèmes embarqués.

- Robuste et fiable pour une utilisation automobile et industrielle.

- Rentable et flexible.

7. Protocole Profibus

Profibus (Process Field Bus) est un protocole de bus de terrain utilisé en automatisation. Il est reconnu pour sa grande fiabilité dans la transmission de données entre des appareils tels que des capteurs, des actionneurs et des contrôleurs.

8. Protocole DeviceNet

DeviceNet DeviceNet est un autre protocole de réseau industriel fonctionnant sur le bus CAN. Il est principalement utilisé pour connecter des périphériques d'E/S aux contrôleurs des systèmes d'automatisation industrielle. Bien que sa popularité ait diminué au profit de nouveaux protocoles Ethernet, DeviceNet est toujours utilisé dans les systèmes existants et offre un échange de données fiable.

9. Protocole BACnet (automatisation des bâtiments)

BACnet Il s'agit d'un protocole de communication conçu pour les systèmes d'automatisation des bâtiments. Il est largement utilisé pour la gestion des systèmes CVC, de l'éclairage et d'autres systèmes de bâtiment.

10. Protocole série Modbus

Bien que Modbus série (RS232/RS485) est l'un des plus anciens protocoles de communication, il joue toujours un rôle essentiel dans la connexion d'appareils nécessitant un échange de données simple et peu coûteux.

Autres types de protocoles de communication industrielle

OPC UA

OPC UA (Open Platform Communications Unified Architecture) est un protocole flexible et indépendant de la plateforme, conçu pour une communication sécurisée et fiable entre les machines. Il joue un rôle essentiel dans les protocoles de communication utilisés en automatisation industrielle, notamment pour connecter différents appareils et logiciels pour les applications de l'Industrie 4.0 et de l'IoT.

CANopen

CANopen est un protocole de communication basé sur la norme CAN (Controller Area Network). Il est particulièrement adapté à la communication en temps réel dans les systèmes embarqués, l'automobile et les applications de contrôle de mouvement. Simple, efficace et fiable, CANopen est un acteur clé des protocoles de communication pour l'automatisation industrielle.

CC-Link

CC-Link (Control & Communication Link) est largement utilisé en Asie, notamment au Japon. Il est reconnu pour ses performances déterministes et sa rapidité, ainsi que pour sa capacité à gérer de vastes réseaux d'appareils. CC-Link est populaire dans les secteurs automobile et manufacturier, offrant une communication fiable entre les machines et les contrôleurs.

Pour une liste plus détaillée, reportez-vous à ceci Page Wikipédia sur les protocoles d'automatisation, comme pour l'automatisation des bâtiments, l'automatisation des systèmes électriques, la lecture automatique des compteurs et l'automatisation des véhicules.

FAQ sur les protocoles de communication d'automatisation industrielle

1. Qu’est-ce qu’un protocole de communication industriel ?

Un protocole de communication industrielle définit les règles d'échange de données entre les appareils des systèmes industriels, garantissant une intégration transparente et une communication fiable.

2. Quels sont les 7 protocoles réseau ?

Certains des protocoles de réseau industriel les plus courants incluent Modbus, Ethernet/IP, Profinet, CERF, DeviceNet, Bus CAN, et BACnet.

3. Quels sont les protocoles OT les plus courants ?

Dans le contexte de la technologie opérationnelle (OT), les protocoles les plus courants incluent Modbus RTU, Ethernet/IP, et Profinet.

4. Quel est le protocole de communication industriel le plus populaire ?

Le Protocole Modbus TCP/IP reste l'un des protocoles de communication les plus populaires utilisés dans les applications industrielles en raison de sa large compatibilité et de sa fiabilité.

5. Quel est le but d’un protocole de communication ?

L'objectif d'un protocole de communication est de garantir l'intégrité des données, la transmission sécurisée et l'interopérabilité entre différents appareils industriels dans les systèmes automatisés.

6. Quels sont quelques exemples de protocoles de communication ?

Les exemples de protocoles de communication courants incluent Modbus RTU, Ethernet/IP, Profinet, et CERF.

Conclusion : quel protocole est le mieux adapté à votre application ?

Le choix du protocole de communication industriel adapté dépend de plusieurs facteurs, tels que la taille du réseau, la compatibilité des appareils, les exigences de débit et la fiabilité. Si certains protocoles comme PROFINET et EtherNet/IP dominent l'automatisation industrielle, d'autres, comme OPC UA et HART, gagnent du terrain dans l'Industrie 4.0 et l'automatisation des processus.